La révolution modulaire : comment les moules MUD transforment la fabrication agile

Dans le monde trépidant du développement de produits, où le délai de commercialisation peut être déterminant pour le succès, une révolution discrète dans le moulage par injection donne aux innovateurs les moyens d'agir. Cette technologie, connue sous le nom de Moulage de matrice d'unité principale (MUD)MUD transforme la façon dont les entreprises, des start-ups ambitieuses aux géants mondiaux, conçoivent, prototypent et fabriquent des composants en plastique. En privilégiant la modularité à la conception monolithique, MUDmoulespermettent d'atteindre des niveaux sans précédent de rapidité, de flexibilité et de rentabilité.

Au-delà du paradigme « une pièce, un moule »

Les moules d'injection traditionnels sont des pièces uniques, réalisées sur mesure. Fabriqués à partir de blocs d'acier massif, ils sont onéreux (entre 50 000 et 100 000 dollars, voire plus) et leur production peut prendre de 12 à 16 semaines. Pour le boîtier d'un nouveau dispositif médical, le prototype d'un bouton automobile ou la production en série limitée d'un composant électronique grand public, cette approche traditionnelle représente un obstacle majeur.

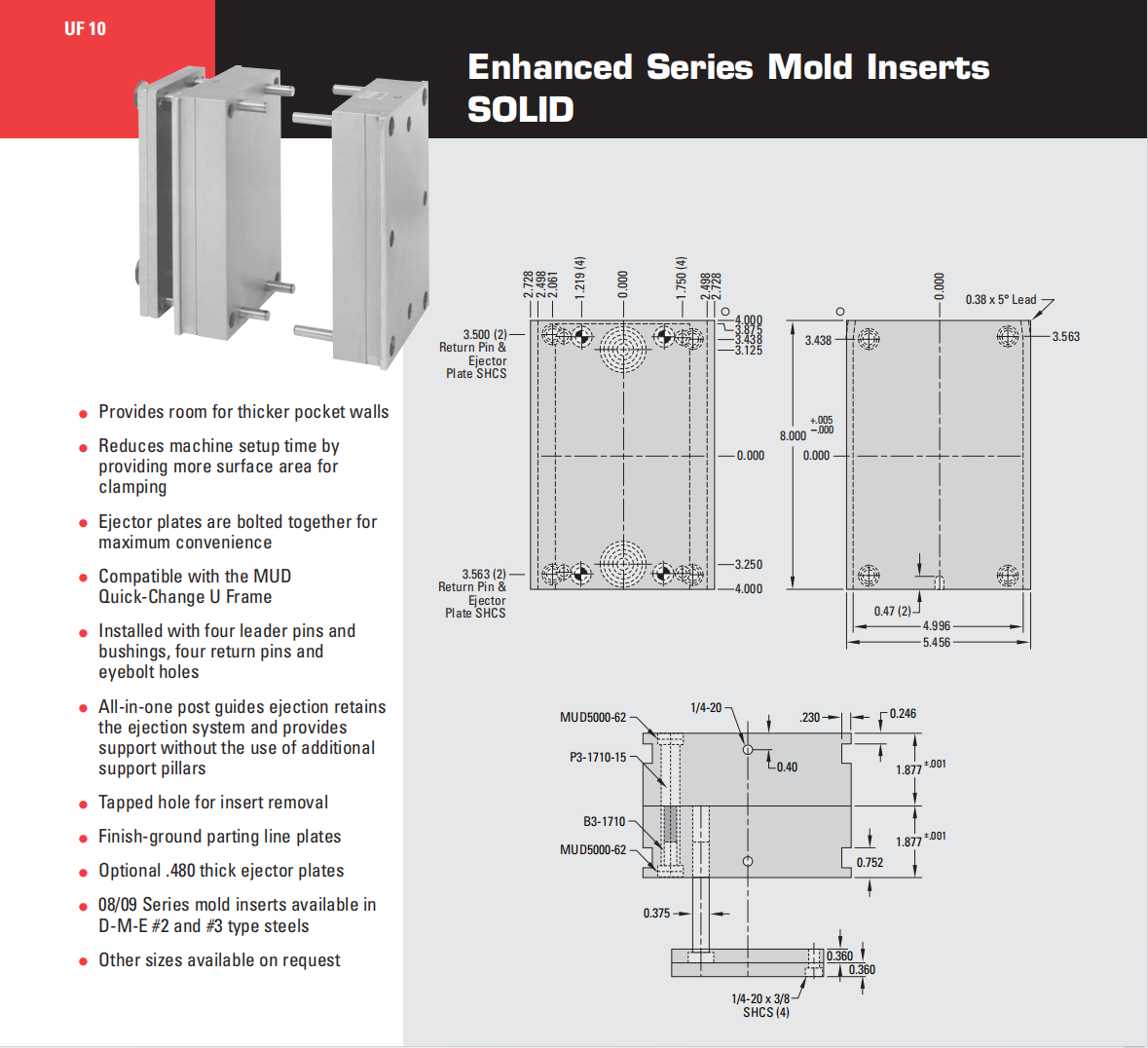

Voici le système MUD. Sa philosophie de base est d'une simplicité élégante : séparer l'universel de l'unique. Un système MUD se compose de : base de moule standardisée—un châssis "ddddhh conçu avec précision et contenant tous les composants essentiels pour l'alignement, le refroidissement et l'éjection—et inserts de cavité et de noyau interchangeables qui définissent la géométrie spécifique de la pièce.

« Imaginez un système Lego de haute précision », explique David Chen, vice-président de l'ingénierie chez AgileMold Solutions. « Nous investissons une seule fois dans un châssis robuste et réutilisable. Pour chaque nouveau produit, il nous suffit de concevoir et d'usiner les petits blocs spécialisés – les inserts – qui s'emboîtent dans ce châssis. Cela change complètement la rentabilité de la production en petites et moyennes séries. »

Les avantages concrets : un avantage fondé sur les données

Les avantages du système MUD sont mesurables et ont un impact significatif tout au long du cycle de vie du produit.

| Aspect | Moule monolithique traditionnel | Moule MUD (modulaire) | Impact |

|---|---|---|---|

| Délai initial | 12 à 16 semaines | 3 à 6 semaines (pour les inserts uniquement) | ~70 % plus rapide délai avant le premier article |

| Coût initial de l'outillage | Très élevé (50 000 $ et plus) | Nettement inférieur (coût des inserts seulement) | Jusqu'à 60 à 80 % d'économies sur l'investissement initial |

| Flexibilité des modifications de conception | Très difficile et coûteux (modifier le moule entier) | Haut (Inserts de remplacement uniquement) | Active itération agile et réduction des risques |

| aptitude à la production | Idéal pour les très grands volumes (millions) | Optimal pour les volumes faibles à moyens (10k - 500k) | Fabrique les séries courtes économiquement viables |

| Entretien et réparation | Complexe, moisissure entière hors ligne | En résumé, souvent seul l'insertion nécessite un travail | Réduit les temps d'arrêt de production |

Là où les moules MUD stimulent l'innovation

Prototypage rapideet validation de la conception : Les ingénieurs peuvent ainsi obtenir une pièce fonctionnelle, fabriquée dans le matériau prévu pour la production, en quelques semaines au lieu de plusieurs mois. Cela accélère les cycles de retour d'information et permet de détecter rapidement les défauts de conception.

Outillage de pont : Les moules MUD comblent parfaitement le fossé entre l'approbation du prototype et la réalisation d'un moule de production en acier trempé à grand volume, permettant ainsi l'amorçage du marché et les premières ventes.

Production en petites séries et spécialisée : Pour les industries médicale, aérospatiale et de défense, ou pour le remplacement de pièces anciennes, où les séries de production peuvent atteindre des milliers d'unités, la fabrication additive est la seule solution rentable.

Familles de produits et personnalisation : Une seule base MUD peut produire de multiples variantes d'un produit (tailles, fonctionnalités ou logos différents) en changeant simplement les inserts, permettant ainsi une personnalisation de masse.

Un avantage durable et stratégique

Les avantages vont au-delà de la rapidité et du coût. « L'aspect durable est de plus en plus important », souligne Maria Rodriguez, analyste en production. « Les bases MUD sont réutilisées des dizaines de fois, ce qui réduit considérablement la consommation de matières premières et d'énergie liée à la fabrication d'un nouveau moule pour chaque pièce. C'est une production au plus juste, appliquée à l'outillage. »

De plus, en réduisant le risque financier lié au lancement de nouveaux produits, la technologie MUD favorise un écosystème plus innovant. Les startups peuvent ainsi prototyper de manière professionnelle sans épuiser leurs capitaux, et les grandes entreprises peuvent explorer des produits de niche ou réaliser des études de marché.

L'avenir : l'intégration avec l'industrie 4.0

L'avenir du moulage par injection de résine (MUD) est numérique et connecté. Les principaux fabricants associent désormais leurs systèmes MUD à la technologie du jumeau numérique et aux capteurs IoT. Chaque insert peut ainsi faire l'objet d'un historique numérique retraçant ses cycles, sa maintenance et ses performances. L'analyse prédictive permet de planifier la maintenance des inserts avant toute panne, optimisant ainsi la disponibilité et la qualité de production.

Conclusion

Le moulage par injection MUD est bien plus qu'un simple outil ; c'est un levier stratégique pour une production agile. Dans un contexte économique exigeant réactivité, personnalisation et investissements judicieux, la modularité des moules MUD offre un avantage concurrentiel crucial. En dissociant l'actif à long terme (la base) de la géométrie spécifique au produit (l'insert), elle a démocratisé l'accès au moulage par injection de haute qualité, prouvant ainsi que, dans la production moderne, la flexibilité est la clé du succès.

À propos de la technologie :

Le système de base de moule Master Unit Die (MUD) est un système standardisé, régi par des spécifications industrielles, garantissant la compatibilité entre les différents fabricants. Les principaux fournisseurs proposent des bases de moule sur catalogue en différentes dimensions (par exemple, 15" x 18", 18" x 24"), permettant aux mouleurs de constituer une gamme de bases adaptées à différentes puissances de presse et applications.