Canaux chauds vs canaux froids : le dilemme du moulage qui façonne la fabrication moderne

POUR DIFFUSION IMMÉDIATE

Dans le monde à enjeux élevés et de haute précision demoulage par injectionAu cœur de chaque projet se trouve une décision cruciale : le choix du système d’alimentation. Ce composant, en apparence simple – le canal acheminant le plastique fondu de la buse de la machine aux cavités du moule – peut avoir un impact considérable sur le coût, la qualité et l’efficacité de la production d’une pièce. Le débat qui anime l’industrie se concentre sur deux technologies principales : le système traditionnel à canaux froids et le système avancé à canaux chauds.

Comprendre la distinction entre ces systèmes n'est plus seulement l'affaire des ingénieurs ; c'est une considération stratégique cruciale pour toute personne impliquée dans la conception de produits, la gestion de la production et la logistique de la chaîne d'approvisionnement.

Le système à canaux froids, un outil éprouvé et fiable

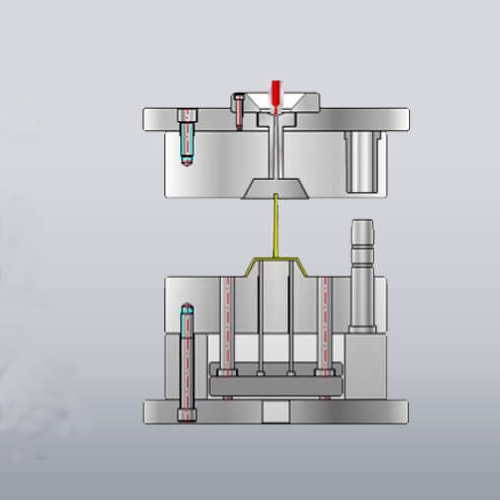

Le système à canaux froids est l'approche la plus traditionnelle. Il se compose de canaux usinés dans les plaques du moule qui acheminent le plastique vers les cavités des pièces. Comme son nom l'indique, ces canaux sont froids ; ils ne sont pas chauffés. À chaque cycle d'injection, le plastique contenu dans ces canaux refroidit et se solidifie en même temps que les pièces finales.

Ce plastique solidifié, appelé « courant d'alimentation », doit ensuite être séparé des produits finis et est généralement broyé et recyclé dans le processus.

Avantages des systèmes à canaux froids :

Coût réduit des moules : La conception du moule est plus simple, sans nécessiter de composants chauffés complexes, ce qui permet de réduire l'investissement initial.

Flexibilité des matériaux : Idéal pour le traitement de matériaux sensibles à l'historique thermique ou qui se dégradent facilement, car le matériau contenu dans le canal est purgé à chaque cycle.

Changements de couleur plus faciles : Changer de couleur ou de matériau est relativement simple, car l'ensemble du système de matériaux existant (cartouche et pièces) est éjecté.

Inconvénients :

Gaspillage important de matériaux : Le système d'alimentation représente un déchet qui peut constituer une part importante du poids total de la pièce moulée, notamment dans les moules à cavités multiples.

Temps de cycle plus longs : Le système de canaux plus épais met plus de temps à refroidir que les pièces elles-mêmes, ce qui détermine souvent la durée du cycle.

Augmentation du travail et de l'énergie : Le broyage et le retraitement des canaux de broyage ajoutent des étapes supplémentaires et une consommation d'énergie à l'opération.

L'innovateur moderne : les systèmes à canaux chauds

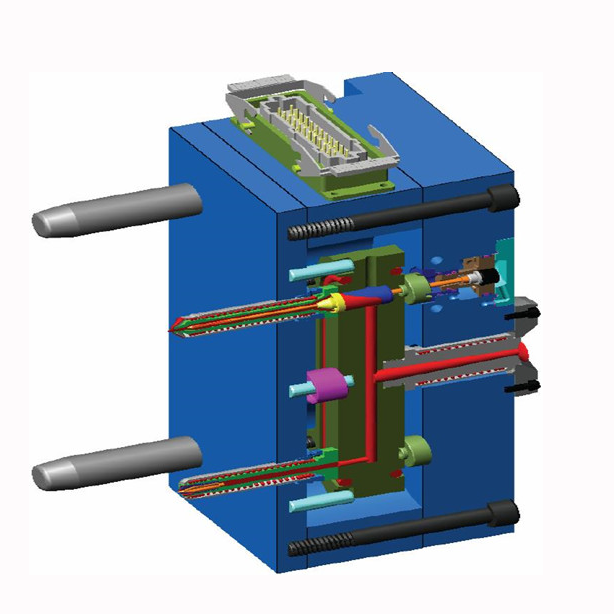

Les systèmes à canaux chauds représentent une avancée technologique majeure. Dans ce système, un collecteur chauffé maintient le plastique à l'état fondu tout au long du circuit. Le matériau reste liquide depuis la buse de la machine jusqu'à son injection directe dans les cavités par des buses chauffées. Aucun canal n'est éjecté avec les pièces.

Avantages des systèmes à canaux chauds :

Élimination des déchets matériels : En maintenant le canal d'alimentation en fusion, le système réduit considérablement, voire élimine complètement, les déchets de canaux et de carottes, ce qui permet de réaliser des économies directes de matières premières.

Temps de cycle plus rapides : Puisqu'il n'y a pas de canal froid pour la solidification, les temps de cycle sont souvent déterminés uniquement par le refroidissement de la pièce elle-même, ce qui permet une production plus rapide.

Amélioration de la qualité et de l'esthétique des pièces : Les canaux chauds assurent une pression et un débit plus constants, réduisant ainsi les contraintes sur les pièces et les défauts visibles au niveau du point d'injection. Ils permettent également une plus grande flexibilité dans le positionnement de ce point.

Inconvénients :

Coût initial plus élevé : Le système est complexe, intégrant des éléments chauffants, des thermocouples et des contrôleurs sophistiqués, ce qui rend le moule nettement plus cher.

Contrôle des processus complexes : Nécessite un contrôle précis de la température et est plus susceptible de subir des problèmes tels que la défaillance de l'élément chauffant ou la dégradation des matériaux (salive) s'il n'est pas géré correctement.

Changements de couleur et de matière difficiles : Purger le système pour un changement de couleur est plus long et plus coûteux en termes de gaspillage.

Face à face : une analyse comparative

Le tableau suivant présente une comparaison claire et côte à côte des principales caractéristiques des deux systèmes :

| Fonctionnalité | Système de canaux froids | Système à canaux chauds |

|---|---|---|

| Coût initial du moule | Faible à modéré | Haut |

| Déchets matériels | Haut | Très faible à zéro |

| Temps de cycle | Plus lent (le coureur dicte le cycle) | Plus rapide (la partie détermine le cycle) |

| Qualité des pièces | Bien, potentiel de stress plus élevé | Excellent, plus constant |

| Vestige de porte | Plus perceptible | Moins visible, meilleure esthétique |

| Changement de couleur/matière | Relativement facile | Difficile et chronophage |

| Entretien | Plus simple, mécanique | Complexe, électrique et mécanique |

| Idéal pour | Petites séries, prototypage, matériaux thermosensibles | Production en grande série, matériaux coûteux, pièces critiques en termes de qualité |

L'avenir est une approche hybride

Le choix entre canaux chauds et froids n'est pas toujours binaire. « On observe une tendance croissante vers les moules hybrides, qui combinent les principes des canaux chauds et froids », explique Emily Thorne, ingénieure de production chez Plastics Innovation Inc. « Un moule peut utiliser un canal chaud pour alimenter plusieurs sous-systèmes à canaux froids. Cela offre un compromis, alliant les économies de matière d'un canal chaud à la flexibilité et au coût réduit d'un canal froid pour des applications spécifiques. »

Conclusion : Une décision stratégique

Il n'existe pas de solution universelle optimale. Le choix optimal dépend d'une analyse détaillée du volume de production.conception de pièces, le choix des matériaux et le coût total du cycle de vie.

Pour les fabricants privilégiant la production en petites séries, les changements fréquents de matériaux ou un budget limité, le système à canaux froids demeure un choix fiable et économique. À l'inverse, pour la production en grande série où les économies de matériaux, la réduction des temps de cycle et la qualité supérieure des pièces sont primordiales, l'investissement initial plus important dans un système à canaux chauds offre un retour sur investissement rapide et significatif.

Alors que le secteur manufacturier poursuit sa marche vers une efficacité et une durabilité accrues, l'application intelligente de ces technologies de moulage constituera un facteur de différenciation clé sur un marché mondial concurrentiel.