Shanghai, Chine – Dans le secteur ultra-rapide de la fabrication d'équipement d'origine (OEM), la capacité à commercialiser un produit, de sa conception initiale à sa mise en rayon, de manière efficace et économique, constitue un atout concurrentiel majeur. Samgo, fournisseur leader de solutions de moulage par injection plastique, révolutionne ce processus en proposant un service intégré et complet qui accompagne ses clients à chaque étape, de la conception initiale du produit à la production en grande série.

Pour les marques et les innovateurs du monde entier, la complexité de la fabrication peut s'avérer un véritable casse-tête, impliquant souvent de multiples fournisseurs, des problèmes de communication et des retards coûteux. Samgo élimine ces obstacles en centralisant l'ensemble du processus, garantissant ainsi qualité, homogénéité et un délai de mise sur le marché considérablement réduit.

Phase 1 : Conception et ingénierie collaboratives – Jeter les bases du succès

Le voyage àSamgoTout commence non pas à l'usine, mais dans l'univers numérique de la conception. L'entreprise part du principe que la faisabilité et le coût d'un produit sont largement déterminés dès la phase de conception.

« Nous croyons au principe de la conception pour la fabrication (DFM) dès le départ », déclare M. Chen, directeur de l'ingénierie chez Samgo. « En collaborant étroitement avec les équipes de conception de nos clients dès le début, nous pouvons identifier les problèmes potentiels, suggérer des matériaux alternatifs et optimiser la géométrie des pièces afin de garantir qu'elles soient non seulement innovantes, mais aussi pratiques et économiques à produire en grande série. »

Cette phase comprend :

Consultation conceptuelle : Les ingénieurs de Samgo travaillent avec les clients pour comprendre la fonction de la pièce, les exigences esthétiques et le coût cible.

Analyse de modèles CAO 3D : À l'aide d'un logiciel de pointe, l'équipe effectue des simulations rigoureuses pour analyser l'écoulement du matériau dans le moule, le temps de refroidissement et les points de contrainte potentiels.

Rapport DFM : Un rapport détaillé est fourni, proposant des recommandations concrètes sur les angles de dépouille, l'épaisseur des parois, la conception des nervures et l'emplacement des points d'injection afin de prévenir les défauts tels que le gauchissement ou les marques de retrait.

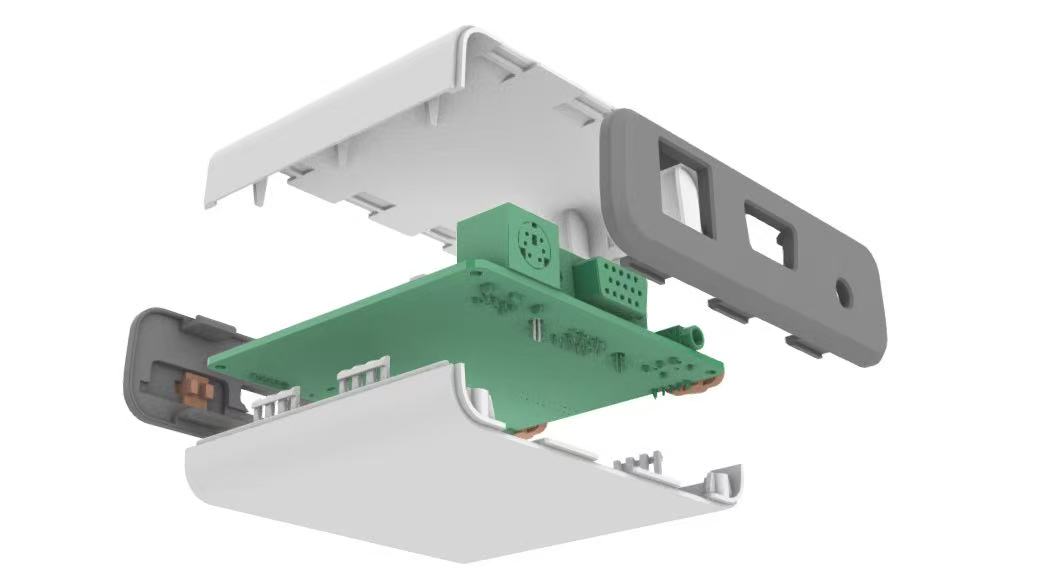

Phase 2 :Outillage de précision– Façonner le cœur de la production

Une fois la conception finalisée et optimisée, l'étape suivante consiste à créer le moule : l'outil sur mesure qui donnera forme à la pièce finale en plastique fondu. Le département d'outillage de Samgo est équipé de centres d'usinage CNC de pointe, de machines d'électroérosion (EDM) et d'une équipe de moulistes hautement qualifiés.

Le processus d'outillage est crucial et comprend plusieurs étapes :

Conception du moule : Une conception détaillée du moule multicavité est créée, intégrant des caractéristiques visant l'efficacité et la longévité.

Usinage de précision : L'acier à outils de haute qualité est usiné avec une précision micrométrique pour créer les noyaux et les cavités du moule.

Assemblage et polissage : Les composants du moule sont assemblés et polis avec minutie afin d'obtenir la finition de surface souhaitée sur les pièces en plastique finales.

Essai et validation : Les premiers articles sont produits à partir du nouveau moule et soumis à un contrôle rigoureux afin de garantir qu'ils répondent à toutes les spécifications dimensionnelles et esthétiques.

Phase 3 : Exécution pilote et validation – Garantir une exécution sans faille

Avant de lancer la production à grande échelle, Samgo réalise un essai pilote. Ce petit lot de production sert de banc d'essai final. Les pièces issues de ce lot sont utilisées pour :

Essais dimensionnels et fonctionnels

Essais de chaînes de montage

Approbation et commentaires des clients

Cette étape constitue une stratégie cruciale d'atténuation des risques, permettant d'apporter les derniers ajustements au processus ou au matériau avant le début des investissements importants liés à la production de masse.

Phase 4 : Production et assemblage en grande série

Une fois le moule perfectionné et le procédé validé, Samgo passe à la production de masse. L'atelier de production, véritable vitrine de la fabrication moderne, est équipé de presses à injection entièrement automatisées d'une capacité de 50 à 1 000 tonnes.

Les principales caractéristiques de la phase de production de Samgo sont les suivantes :

Automatisation en ligne : Des bras robotisés sont utilisés pour l'extraction des pièces, la séparation des carottes et leur placement sur des convoyeurs afin d'assurer une qualité constante et un rendement élevé.

Surveillance des processus en temps réel : Les machines sont équipées de capteurs IoT qui surveillent en temps réel des paramètres critiques tels que la pression, la température et le temps de cycle, garantissant ainsi que chaque extraction soit identique à la précédente.

Opérations secondaires internes : Pour offrir une véritable solution clé en main, Samgo propose en interne une gamme de services à valeur ajoutée, éliminant ainsi pour ses clients la nécessité de gérer plusieurs fournisseurs.

Le tableau ci-dessous présente les services complémentaires complets de Samgo :

| Catégorie de service | Procédés spécifiques proposés |

|---|---|

| Post-traitement | Ébavurage, détartrage, soudage par ultrasons, soudage par vibration |

| Finition de surface | Peinture, tampographie, sérigraphie, galvanoplastie |

| Assemblage et emballage | Assemblage manuel et automatisé, insertion ultrasonique de composants métalliques, conditionnement sous blister, filmage rétractable |

| Assurance qualité | Inspection à 100 %, échantillonnage par lots, mesure CMM, tests fonctionnels |

Contrôle qualité sans compromis : un fil conducteur à chaque étape

Chez Samgo, le contrôle qualité n'est pas un simple service, mais une culture ancrée à chaque étape. De la certification des matières premières au produit fini emballé, un système de contrôle qualité à plusieurs niveaux est en place.

CQI (Contrôle de la qualité à réception) : Toutes les matières premières sont testées afin de vérifier des propriétés telles que l'indice de fluidité à chaud et la résistance aux chocs.

Contrôle qualité en cours de production (IPQC) : Les opérateurs de ligne et les inspecteurs du contrôle qualité effectuent des vérifications à chaque étape de la production.

CQF (Contrôle final de la qualité) : Les lots finis sont inspectés par rapport à l'échantillon approuvé par le client avant expédition.

Pourquoi Samgo se démarque sur le marché des équipementiers

L'approche intégrée de Samgo offre des avantages concrets qui trouvent un écho auprès des clients internationaux :

| Modèle multi-fournisseurs traditionnel | Modèle intégré de Samgo |

|---|---|

| Communication fragmentée et responsabilité | Point de contact unique et responsabilité |

| Délais de livraison plus longs en raison de la coordination avec les fournisseurs | Processus simplifié et délai de mise sur le marché plus court |

| Risque d'incohérences de qualité entre les fournisseurs | Contrôle qualité et cohérence de bout en bout |

| Coûts cachés en logistique et gestion | Coût transparent et tout compris |

| Des défauts de conception découverts tardivement, entraînant des réparations coûteuses | L'implication précoce du DFM permet d'éviter des erreurs coûteuses. |

« Notre objectif est d'être bien plus qu'un simple fournisseur ; nous sommes un partenaire stratégique de fabrication », déclare le PDG de Samgo. « Nous permettons à nos clients de se concentrer sur leur cœur de métier — le marketing et la vente de leurs produits — tandis que nous prenons en charge la complexité de la production avec une fiabilité et une précision sans faille. »

Pour les entreprises souhaitant lancer un nouveau produit en plastique ou optimiser une chaîne d'approvisionnement existante, Samgo présente une solution convaincante qui combine expertise en ingénierie, excellence de fabrication et une approche axée sur le partenariat pour transformer des idées visionnaires en réalités prêtes à être commercialisées.