Service de conception de produits 3D d'extérieur OEM

| Matériel | Personnalisé | Numéro de modèle | SMG-OEM-0001 |

| Couleur | Personnalisé | Style | Personnalisé |

| Origine | Chine | Emballer | personnalisé |

| Taille | Personnalisé | Logo | personnalisé |

Avant-projet

Conception détaillée

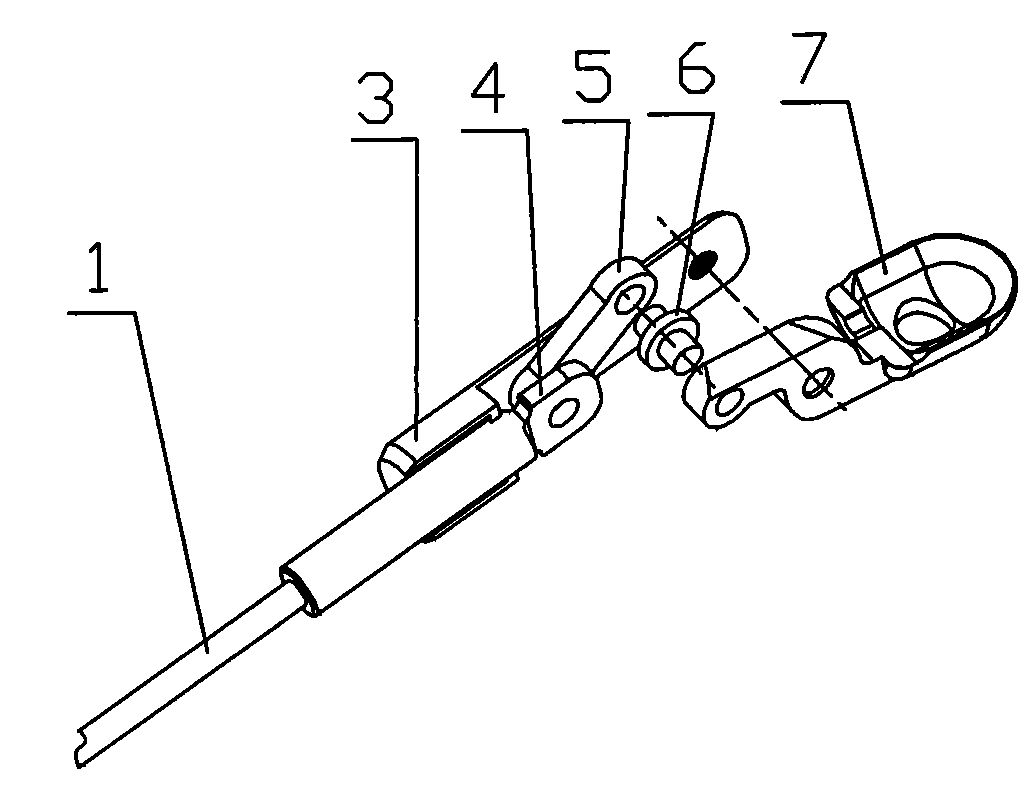

Conception de la structure

Tests de conception

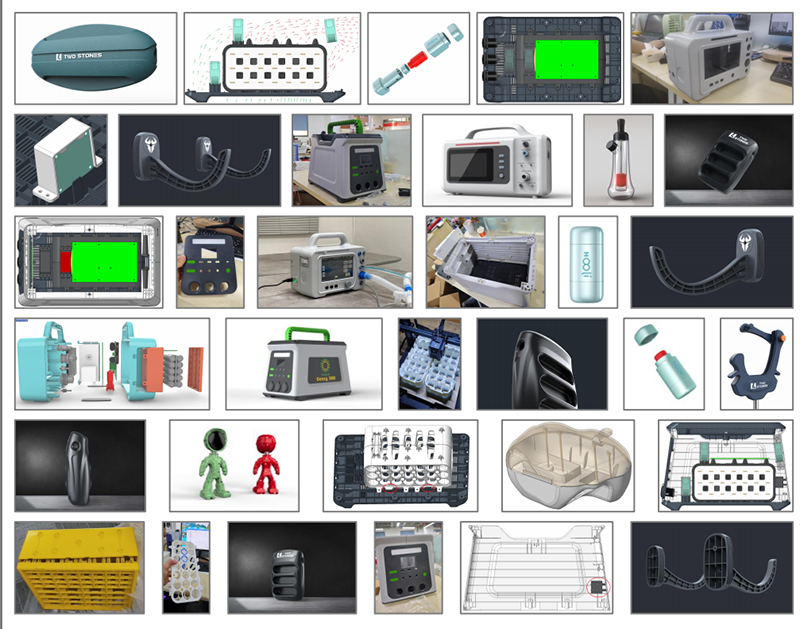

Étude de cas : Voltaic Fortis 1000 – L’énergie réinventée, du début à la fin

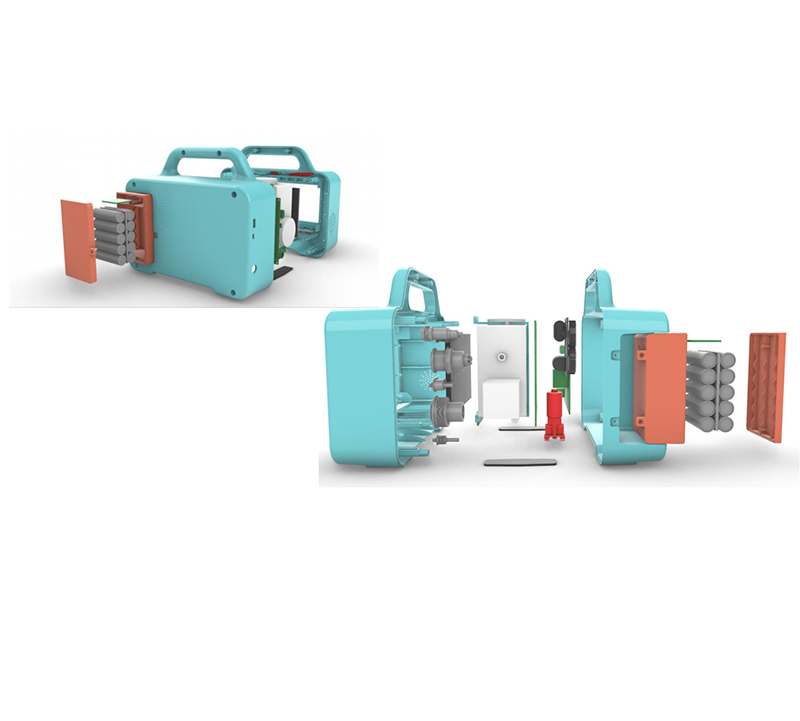

1. Croquis du produit : Conceptualisation du cœur – L’architecture du pouvoir

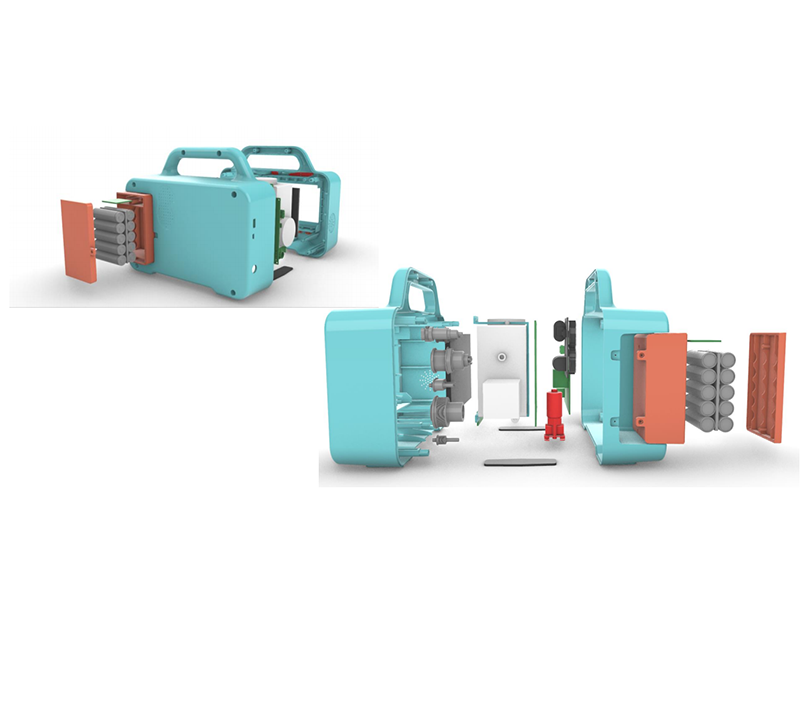

Dans le monde de l'énergie extérieure, la véritable innovation ne commence pas sur un établi, mais sur une toile numérique. La Voltaic Fortis 1000 est née de ce principe. La phase " « Croquis du produit » est celle où nous allons au-delà d'un simple boîtier avec des prises ; c'est là que nous définissons l'âme et la forme même de la centrale électrique. Notre objectif était audacieux : créer la source d'énergie portable la plus puissante, la plus fiable et la plus conviviale, sans compromettre la portabilité ni la sécurité. Cela a nécessité de repenser radicalement l'architecture interne de A à Z, le tout dans un environnement de modélisation 3D sophistiqué.

Grâce à un logiciel de CAO 3D de pointe, nos ingénieurs et concepteurs ont collaboré dans un espace virtuel pour définir l'architecture fondamentale. Cette étape ne portait pas sur les détails, mais sur les proportions, l'équilibre et l'intégration du système central. Nous avons méticuleusement positionné les trois composants les plus critiques et les plus volumineux – le réseau de cellules de batterie lithium-fer-phosphate (LiFePO4), l'onduleur sinusoïdal pur et le système de gestion de batterie (BMS) – dans un espace 3D afin d'optimiser la répartition du poids. Une conception centrale avec un centre de gravité bas était primordiale pour garantir la stabilité sur terrain accidenté. Parallèlement, nous avons esquissé le système de gestion thermique, cartographiant les principales voies de circulation d'air qui deviendraient plus tard une solution de refroidissement avancée. Chaque courbe et chaque angle de la coque externe ont été initialement dessinés en 3D pour répondre à un objectif précis : protéger l'électronique sensible à l'intérieur, offrir une interaction utilisateur intuitive et créer une esthétique emblématique et robuste, gage de fiabilité. Ce plan numérique est devenu l’ADN fondateur du Voltaic Fortis 1000, garantissant que chaque décision de conception ultérieure contribuerait à un ensemble harmonieux et extrêmement fonctionnel.

*Tableau : Phase 1 - Objectifs et résultats de la conception de l’esquisse du produit*

| Objectif de conception | Approche de conception 3D | Bilan du Voltaic Fortis 1000 |

|---|---|---|

| Aménagement interne optimal | Placement virtuel et réagencement des principaux composants (batterie, onduleur, BMS) pour équilibrer le poids et minimiser le câblage interne. | Une architecture Tri-Core" stable et à centre de gravité bas qui empêche le basculement et simplifie l'assemblage, améliorant ainsi la fiabilité. |

| Portabilité ergonomique | Sculpture 3D du châssis autour des composants internes, en se concentrant sur le placement de la poignée et la répartition globale du poids. | Une poignée en acier renforcée montée au centre et des coins arrondis rendent le levage et le transport de l'unité de 30 lb étonnamment faciles à gérer. |

| Parcours de gestion thermique | Cartographie 3D initiale des canaux d'admission et d'échappement d'air basée sur le profil thermique des composants principaux. | La disposition fondamentale du système de refroidissement à double ventilateur "CycloneFlow", garantissant que la chaleur est efficacement évacuée des pièces critiques. |

| Placement de l'interface utilisateur (UI) | Maquettes de réalité virtuelle (VR) pour tester la visibilité et l'accessibilité de l'écran et des ports sous plusieurs angles. | Un panneau supérieur incliné à 15 degrés qui met en valeur tous les ports et l'écran LCD brillant, que ce soit au sol ou sur une table. |

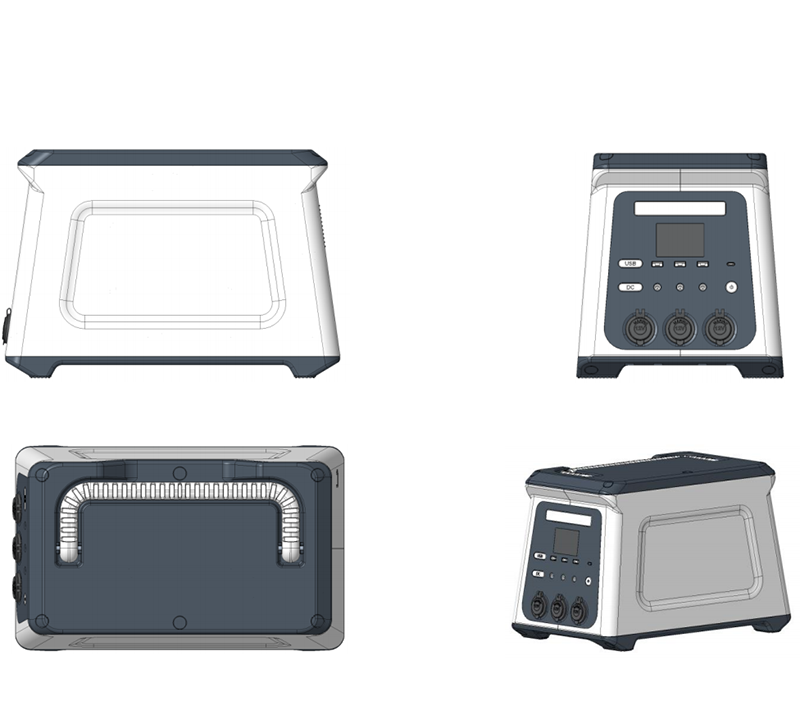

2. Conception détaillée : Précision technique – Le chef-d’œuvre numérique prend vie

Une fois le plan architectural approuvé, nous sommes passés à la phase de conception détaillée. C'est à ce moment-là que notre modèle 3D est passé du stade de concept à celui de prototype numérique hyperréaliste et entièrement conçu. Chaque composant, du plus petit condensateur à la plus petite résistance, en passant par le port USB, a été méticuleusement modélisé et placé dans le châssis virtuel. Cette phase est au cœur de notre processus d'ingénierie, où nous réalisons la synergie entre performance électrique et robustesse mécanique.

Nous avons réalisé une analyse virtuelle des contraintes sur les modèles 3D des dissipateurs thermiques en aluminium conçus sur mesure pour l'onduleur et le BMS, optimisant la densité et la surface de leurs ailettes pour une dissipation thermique maximale avant l'usinage d'un prototype unique. Le circuit imprimé multicouche complexe a été conçu en 3D pour garantir un ajustement parfait et éviter toute interférence avec les nervures structurelles du boîtier. De plus, nous avons simulé numériquement le processus d'assemblage, garantissant que chaque faisceau de câbles présentait un jeu suffisant et était acheminé via des canaux ingénieusement conçus pour éviter tout pincement ou usure due aux vibrations, un facteur critique pour un produit conçu pour une utilisation en extérieur. Les ports n'ont pas été simplement positionnés ; ils ont été testés dans le modèle 3D pour garantir un accès facile, même avec des gants d'extérieur épais. La coque renforcée en ABS et PC a été sculptée numériquement avec des nervures intégrées résistantes aux chocs et des épaisseurs de paroi calculées avec précision pour gagner quelques grammes sans compromettre la protection. Cette attention obsessionnelle aux détails dans le monde virtuel est ce qui nous permet de garantir la fiabilité légendaire du Voltaic Fortis 1000. Nous n'espérons pas seulement qu'il fonctionnera ; nous l'avons prouvé, à travers des milliards de points de données numériques.

*Tableau : Phase 2 - Conception détaillée : Intégration de composants virtuels et de systèmes*

| Composant / Système | Processus de conception et d'ingénierie des détails 3D | Avantage de performance |

|---|---|---|

| Châssis UniBody avec cage interne | La coque extérieure et la cage structurelle interne ont été modélisées comme une seule unité. L'analyse par éléments finis (FEA) a simulé des chutes d'un mètre sur du béton. | Une conception monocoque qui répartit l'énergie d'impact sur tout le corps, protégeant la batterie et l'électronique sensibles des chocs et des vibrations. |

| "CycloneFlow" Système de refroidissement actif | L'analyse CFD (Computational Fluid Dynamics) a optimisé le placement des ventilateurs, les formes des évents et les conduits internes pour un flux d'air maximal et un bruit acoustique minimal. | Deux ventilateurs silencieux (moins de 40 dB) qui s'activent uniquement sous une charge élevée, aspirant l'air frais et expulsant la chaleur efficacement, évitant ainsi la limitation des performances. |

| Intégration PCB multicouche et BMS | La carte a été conçue en 3D pour s'adapter parfaitement à l'espace qui lui est alloué, avec des connecteurs positionnés pour minimiser la longueur des fils et réduire le bruit électronique. | Une disposition propre et efficace qui améliore l'intégrité du signal, réduit les pertes d'énergie et permet au BMS avancé de surveiller et de protéger avec précision chaque cellule. |

| Disposition du cluster de ports | La détection de collision 3D a permis d'éviter toute interférence entre deux prises. Une simulation ergonomique a validé l'espacement pour l'utilisation simultanée de grands adaptateurs. | Ports CA, CC et USB-C parfaitement espacés (dont deux PD 100 W) qui peuvent tous être utilisés simultanément sans encombrement gênant ni conflits de prises. |

3. Conception structurelle : Le test de torture virtuelle – Validation de la fiabilité robuste

La phase finale de notre conception 3D nous permet de tester la résistance du Fortis 1000 face aux rudes conditions extérieures. La phase de conception structurelle est notre terrain d'essai numérique, une véritable chambre de torture virtuelle où nous soumettons l'assemblage complet à des contraintes simulées extrêmes, bien supérieures aux conditions d'utilisation normales. Ce processus transforme notre conception d'un modèle théorique en un produit dont la durabilité est une certitude mathématique.

À l'aide de suites de simulation sophistiquées, nous avons appliqué la force d'une chute de 1,5 mètre sur chaque angle et face de l'unité virtuelle posée sur une surface rocheuse, analysant ainsi les concentrations de contraintes et la déformation des matériaux. Nous avons également effectué des analyses vibratoires prolongées, l'unité ayant parcouru des milliers de kilomètres sur des chemins de terre accidentés et ondulés, identifiant les points de fatigue potentiels des soudures et des connexions internes. Les simulations d'emballement thermique ont été cruciales ; nous avons modélisé les défaillances les plus graves afin de garantir que le boîtier de batterie et les évents maintiendraient et évacueraient la pression en toute sécurité, garantissant ainsi une sécurité absolue. Nous avons même simulé des facteurs environnementaux tels que la pluie battante et le vent de poussière, testant l'intégrité des joints et des garnitures intégrés au modèle 3D autour des évents du ventilateur et du panneau de ports. Cette approche basée sur les données nous a permis d'apporter des améliorations de dernière minute cruciales, comme l'ajout d'une nervure de renfort minuscule mais essentielle près des prises secteur ou la spécification d'un composé de caoutchouc légèrement plus souple pour le cache-câble. En résolvant ces problèmes dans le domaine numérique, nous les éliminons dans le monde physique, garantissant que lorsque vous emportez le Voltaic Fortis 1000 au cœur de l'arrière-pays, ses performances sont la seule chose dont vous n'aurez jamais à vous soucier.

*Tableau : Phase 3 - Conception structurelle : tests et validation virtuels*

| Protocole de test virtuel | Paramètres de simulation | Résultat de la conception et validation |

|---|---|---|

| Test de chute multi-angulaire | Chutes simulées de 1,5 m sur les 6 faces principales et les 8 coins sur une surface rigide. | Les coins ont été redessinés avec des nervures internes absorbant les chocs et un tampon d'amortissement des chocs a été ajouté entre la batterie et la coque extérieure. |

| Analyse des vibrations et de la fatigue | Données réelles appliquées sur les vibrations des véhicules tout-terrain pour l'équivalent de 1 000 heures de conduite. | Ajout de points de soudage stratégiques sur la cage interne et de casiers anti-vibrations spécifiés pour les connecteurs électriques critiques. |

| Validation de l'indice de protection IP (protection contre les intrusions) | L'analyse CFD et l'analyse du flux de particules ont simulé une exposition à la poussière soufflée et aux jets d'eau provenant de toutes les directions. | Les grilles d'aération du ventilateur ont été repensées pour être 30 % plus petites et un système de canaux labyrinthiques a été ajouté pour obtenir un indice IP54 validé (résistant à la poussière et à l'eau). |

| Test de charge thermique extrême | Charge maximale simulée de l'onduleur (surtension de 2 000 W) dans un environnement ambiant à 45 °C (113 °F). | Il a été prouvé que le système "CycloneFlow" guidé par CFD maintient les composants internes 20 °C plus froids que les seuils critiques, empêchant ainsi l'arrêt. |

Conclusion:

Le Voltaic Fortis 1000 n'est pas un assemblage de composants standard ; c'est un écosystème d'énergie méticuleusement conçu, fruit de milliers d'heures d'ingénierie numérique. Chaque aspect de sa conception – de sa forme stable et son agencement intuitif à sa robustesse et son refroidissement avancé – a été perfectionné dans un environnement virtuel 3D bien avant la fabrication de la première unité physique. Cet engagement envers une conception privilégiant le numérique nous permet d'offrir des performances, une sécurité et une fiabilité inégalées. Le Voltaic Fortis 1000 ne se contente pas de fournir de l'énergie ; il vous offre la tranquillité d'esprit. Vivez pleinement votre aventure.

Quels sont exactement vos services OEM ?

Notre service OEM (Original Equipment Manufacturing) vous permet de donner vie à vos idées uniques en matière d'équipements outdoor. Nous prenons en charge l'intégralité du développement et de la fabrication de vos produits, selon vos spécifications, vos designs et les exigences de votre marque. De la conception initiale et de l'approvisionnement en matériaux au prototypage, à la production et au contrôle qualité, nous devenons votre partenaire de fabrication dédié. Le logo et l'identité visuelle de votre marque seront appliqués sur les produits finis.Quelle est votre MOQ (quantité minimum de commande) ?

Nous comprenons que les marques ont besoin de flexibilité, notamment lors du lancement de nouveaux produits. C'est pourquoi nous proposons des quantités minimales de commande flexibles, qui varient selon la complexité du produit, les matériaux requis et le niveau de personnalisation. N'hésitez pas à nous contacter pour discuter de votre projet ; nous ferons de notre mieux pour vous proposer une quantité minimale de commande réaliste.Pouvez-vous nous aider à développer un produit à partir d’une simple idée ou d’un croquis ?

Absolument ! Nous sommes spécialisés dans la transformation de concepts en produits de haute qualité, prêts à être commercialisés. Notre équipe de développement produit travaillera en étroite collaboration avec vous pour affiner votre idée, sélectionner les matériaux appropriés, créer des dessins techniques et développer des prototypes jusqu'à la réalisation parfaite de votre vision.Quelles sont les étapes typiques du processus OEM avec votre entreprise ?

1. Demande initiale et consultation : vous partagez votre concept, votre marché cible et vos exigences. 2. Devis et accord : Nous fournissons un devis détaillé et, une fois approuvé, nous signons un contrat de service. 3. Recherche et développement (R&D) : Notre équipe travaille sur les conceptions techniques, la sélection des matériaux et le développement d'échantillons. 4. Prototypage : Nous créons un prototype physique pour votre évaluation et vos commentaires. 5. Moules : après confirmation de la conception, nous créerons le moule avant la production. 5. Approbation de l'échantillon : vous approuvez l'échantillon final, confirmant la qualité, la conception et la fonctionnalité. 6. Production de masse : Dès confirmation de votre commande de production, nous commençons la fabrication de vos produits. 7. Contrôle qualité rigoureux (QC) : nous effectuons des inspections tout au long de la production et une inspection aléatoire finale avant expédition. 8. Expédition et livraison : Nous emballons et organisons en toute sécurité l'expédition vers votre destination désignée.Combien de temps dure l’ensemble du processus, du concept à la livraison ?

Le délai varie considérablement selon la complexité du produit et la quantité commandée. Voici une estimation générale : Développement et échantillonnage : 4 à 8 semaines. Production de masse : 4 à 6 semaines après approbation de l'échantillon. Veuillez noter qu'il s'agit d'une estimation et qu'un échéancier précis vous sera fourni avec votre devis de projet.À qui appartient la propriété intellectuelle (PI) et le moule/l’outillage pour les produits personnalisés ?

Vous conservez l'intégralité de la propriété intellectuelle de votre marque, de vos designs et de vos produits. Pour tout moule ou outillage personnalisé créé spécifiquement pour votre projet, la propriété intellectuelle peut vous être transférée après accord. Nous respectons scrupuleusement la confidentialité et n'utiliserons jamais vos designs pour d'autres clients.Comment déterminez-vous le prix d’une commande OEM ?

Le prix unitaire est déterminé par plusieurs facteurs, notamment : Complexité et conception du produit Coût des matières premières Processus de travail et de fabrication impliqués Quantité commandée Exigences d'emballage Nous nous efforçons d'offrir des prix compétitifs sans compromettre la qualité.Quel est votre processus de contrôle qualité ?

La qualité est notre priorité absolue. Notre processus de contrôle qualité comprend : Contrôle qualité entrant (IQC) : Inspection de toutes les matières premières. Contrôle qualité en cours de processus (IPQC) : contrôles lors des étapes clés de la production. Inspection avant expédition (PSI) : inspection finale aléatoire des produits finis par rapport à votre échantillon approuvé et à nos normes de qualité. Nous pouvons fournir des rapports de contrôle qualité détaillés.Pouvons-nous inspecter les produits avant qu'ils ne soient expédiés ?

Oui. Nous recommandons vivement une inspection avant expédition. Vous pouvez envoyer votre propre inspecteur CQ ou faire appel à une société d'inspection indépendante pour effectuer le contrôle dans notre usine. Nous pouvons également vous fournir des photos et des vidéos de la production et du produit fini.Comment gérez-vous l'expédition ?

Nous possédons une vaste expérience dans l'expédition d'équipements de plein air à l'international. Nous prenons en charge la logistique et organisons l'expédition par voie maritime (pour les gros volumes) ou aérienne (pour les petites commandes urgentes). Nous collaborons avec des transitaires fiables pour garantir un processus fluide. Les frais d'expédition seront inclus dans votre devis final.